Der Testbericht ist eine Fortsetzung der Geschichte über den praktischen Einsatz einer Lasergravurmaschine mit einem Arbeitsbereich im A3-Format zu Hause. Letztes Mal sprachen wir von einem DIY-Kit, das mit einem 2500-mW-Laser ausgestattet ist. Dieses Mal werde ich darüber sprechen, es durch einen Laser mit einer angegebenen Leistung von bereits 5500 mW zu ersetzen. Aus dem Testbericht wird ersichtlich, wie viele Durchgänge ein solcher Laser braucht, um 3 mm und 4 mm Sperrholz zu durchbrennen, was dafür benötigt wird und vor allem, was damit zu tun ist. Weiter - viele Briefe und Fotos.

Viele erinnern sich wahrscheinlich an diese Rezension, in der ich versucht habe, sowohl über die Verwendung des Geräts selbst als auch über die Arbeit mit der BenBox-Software zu sprechen. Am Ende der Rezension habe ich erwähnt, dass der Besitzer des Geräts die Idee hatte, es aufzurüsten und einen leistungsstärkeren Laser zu installieren.

Die Hauptbotschaft für die Modernisierung war der Wunsch, Sperrholzhandwerk auszuschneiden. Während vor dem Kauf der ersten Version zunächst nur Figuren aus Filz geschnitten werden mussten, was der bisherige Laser übrigens gut bewältigte, stellte sich im Testzeitraum heraus, dass er auch Sperrholz schneidet, dies erfordert aber eine relativ lange Zeit.

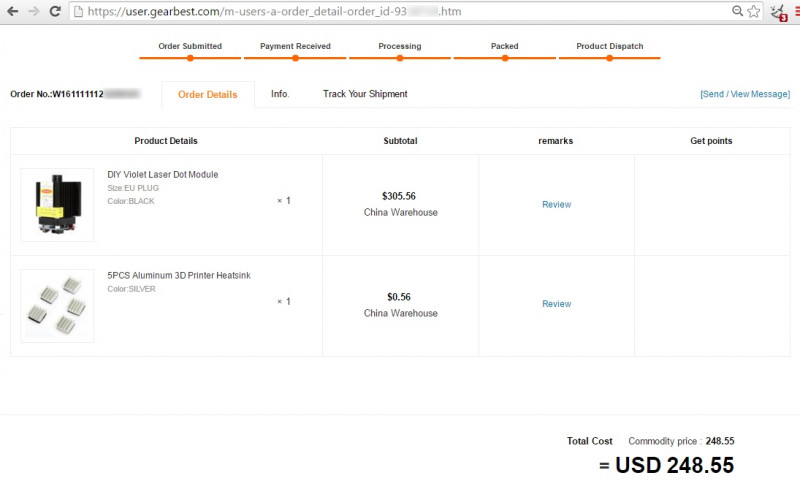

Die Idee, es zu ersetzen, lag sehr lange nicht in der Luft und wurde bald in einer echten Ordnung verkörpert.

Bestellbildschirm

Der Laser wird komplett mit Netzteil geliefert.

Auf dem Laserkörper, der im Wesentlichen ein fester Strahler ist, befindet sich ein Aufkleber mit der dafür erforderlichen Spannung und der Ausgangsleistung.

Das Netzteil ist für 12V und 5A ausgelegt.

Sie können den Laser "out of the box" verwenden, denn Die Steuerplatine ist bereits eingebaut und befindet sich über dem Kühlkörperkühler. Zum Einschalten müssen Sie nur das Netzteil anschließen. Der Laser schaltet sich dann mit maximaler Leistung ein. Um den Minimalmodus zu aktivieren, gibt es nur eine Taste auf der Platine.

Gemäß den Eigenschaften beträgt die Laserwellenlänge 450 nm und die Strahlfarbe ist blau.

Leider habe ich kein gemeinsames Foto des neuen Lasers mit dem alten gemacht, aber wenn generell, dann ist der Unterschied zunächst einmal deutlich in der Größe spürbar. Dies liegt höchstwahrscheinlich an der Größe des Kühlers, der viel größer und beeindruckender aussieht.

Außerdem ist die Größe des Einstellteils der Brennlinse auch ungefähr doppelt so groß geworden.

So sieht der installierte Laser aus. Auch hier ist zu erkennen, dass ein zusätzlicher Kühler, der verhindert, dass sich Rauch auf der Laserlinse absetzt, dennoch am Schlitten befestigt wurde und sich nun mit dem Laser mitbewegt. Sein Gewicht ist unbedeutend und hat den Betrieb von Schrittmotoren bisher nicht negativ beeinflusst.

Zur Befestigung wurde ein Detail eines Kindereisenbauers verwendet. Bei ausreichender Steifigkeit ist er recht plastisch, sodass Sie den erforderlichen Neigungswinkel des Kühlers für eine bestimmte Situation problemlos auswählen können.

Zusammen mit dem Laser haben wir diese (10x10 mm) auf selbstklebender Unterlage bestellt.

Strahler wurden für die Installation auf zwei Mikroschaltungen der Laserplatine gekauft, weil während des Betriebs des Gerätes erhitzen sie sich merklich und es gab Bedenken hinsichtlich ihres Zustands.

Die ersten Tests zeigten, dass der Laser unter Berücksichtigung des gleichen Schneideverfahrens wirklich leistungsfähiger ist als der vorherige. Das heißt, seltsam genug, um zu sagen, dass die Leistung "mit dem Auge" wirklich um das Zweifache erhöht wird.

Jene. was auf einem 2500mW Laser in 6-8 Durchgängen geschnitten wurde, wird jetzt in 3-4 geschnitten. Aber das ist erst einmal ... (dazu später mehr).

Das erste vernünftige Handwerk versuchte auf Wunsch von Freunden, die sogenannte "Medaille" herzustellen. Jene. es ist wie ein thematischer Medaillenaufhänger. Da die Maschine bisher nur das "Troika"-Sperrholz verarbeiten kann, haben wir uns entschieden, zwei Rohlinge zu fertigen und dann durch Zusammenkleben die erforderliche Festigkeit zu erreichen.

Das Foto unten zeigt, dass der erste Versuch nicht sehr erfolgreich war, und das liegt daran, dass nicht immer klar ist, ob die gesamte Figur durchgeschnitten wurde oder nicht, außerdem wird dies stark durch das Biegen des Sperrholzes beeinflusst, was nicht immer der Fall ist vollkommen flach.

Am Ende stellte sich beim zweiten Versuch das Gewünschte heraus, aber darum geht es in diesem Fall nicht.

Und Tatsache ist, dass man sich jedes Mal, wenn man es satt hat, das Werkstück anzulegen, um von unten sehen zu können, wie gut es durchschneidet, für diese Zwecke ein spezielles Gerät verwendet.

Maschinenmodernisierung

Aufgrund der Konstruktionsmerkmale des Maschinenrahmens erschien als Grundlage hierfür die Verwendung von zwei langen Führungen, entlang derer die Bewegung der Mechanik nicht vorgesehen ist, eine hervorragende Option. Außerdem verfügen diese Führungen über eine Aussparung, an der das Gerät befestigt werden kann.

Der Abstand zwischen den Schienenmitten betrug 41,5 cm.

Das breite Trockenbauprofil, das lange Zeit brach in der Ecke gestanden hatte, war für die vorgesehenen Zwecke perfekt. Dazu wurde ein Stück der benötigten Länge daraus abgeschnitten und mitgeschnitten - so wurden zwei Ecken mit einer Versteifung erhalten.

Schneiden Sie die "zusätzlichen" Stücke so ab, dass eine Kante der Ecke frei zwischen die Führungen passt und die andere darauf fällt.

Wir biegen auf beiden Seiten einen Teil der Ecke unter die Nut der Führung, damit sich die Ecke bewegen kann und gleichzeitig nicht aus der Führung springen kann.

Es stellt sich heraus, dass wir jetzt zwei Querstangen haben, die innerhalb des Arbeitsbereichs der Maschine frei bewegt werden können und dadurch ein beliebiges Stück Sperrholz darauf legen.

Bei Bedarf können sie einfach zu beiden Seiten verschoben werden, um nicht zu stören.

So können Sie nun das Sperrholz platzieren, wobei der Abstand von dessen Oberfläche bis zur Laserlinse ca. 36 mm beträgt.

Aber vielleicht das Wichtigste bei diesem Ansatz ist, dass jetzt das Sperrholz mit selbstschneidenden Schrauben oder Klemmen an die resultierenden Führungen an den richtigen Stellen gezogen werden kann und dadurch seine "Ebenheit" um den gesamten Umfang des beabsichtigten Fahrzeugs gewährleistet wird.

Nun, so stellt sich heraus, dass Sie während des Laservorgangs beobachten können, wie gut das Teil geschnitten ist und ob zusätzliche Durchgänge gemacht werden müssen.

Nachdem ich selbst mit dem vorherigen Laser im Schneiden von flachen Handwerken geübt hatte, wollte ich schon lange versuchen, etwas wirklich Nützliches und Interessantes zu machen, zum Beispiel etwas aus der Kategorie der Schachteln. Aber diese Sache ist, wie Sie verstehen, nicht ganz einfach, das heißt, das Prinzip ist natürlich wie immer - es ist notwendig, die Teile zu schneiden und dann zu verbinden, aber da es viele Teile gibt, ist die Genauigkeit der Zeichnung sollte ausreichen, damit am Ende die Arbeit nicht weggeworfen werden muss, tk. ein Andocken ist nicht möglich. Darüber hinaus stellt sich, wieder zurück auf die Anzahl der Teile, die Frage der Automatisierung des Schneidens unter dem Gesichtspunkt der Notwendigkeit, mehrere Durchgänge durchzuführen.

Wenn Sie meine vorherige Rezension gelesen haben, aber wahrscheinlich daran denken, dass das von mir verwendete BenBox-Programm die Möglichkeit beraubt ist, die Anzahl der erforderlichen Übergänge über das Bild einzustellen, und Sie müssen den Startknopf nach jedem Ende jedes Durchgangs selbst so oft drücken nach Bedarf.

Also. Es stellte sich heraus, dass bei diesem Programm schließlich nicht alles so schlimm ist, wie es auf den ersten Blick schien. Nein, natürlich habe ich darin kein geheimes Feld zum Einstellen dieses Parameters gefunden, alles ist etwas einfacher und komplizierter zugleich.

BenBox kann Aufgaben nicht nur im visuellen Modus empfangen, indem Sie ein Bild mit einer Figurenkontur auswählen, sondern auch eine spezielle Befehlsfolge laden - G-Code in ein spezielles Fenster, und in diesem Modus können Sie die erforderlichen Befehle beliebig einstellen mal nach Bedarf. Jene. auf einfache Weise - Sie müssen dreimal einen Kreis zeichnen, diese Befehle dreimal setzen und die Maschine zeichnet gehorsam dreimal einen Kreis. Es stimmt, wie immer "es gibt ein paar Nuancen ...".

Erstens können diese Befehle nur entweder durch manuelle Eingabe oder durch sofortiges Einfügen in einen Block aus dem Speicher (Zwischenablage) durch Kopieren aus der gewünschten Datei gesetzt werden.

Zweitens gibt es seltsamerweise keinen Modus zum direkten Laden aus einer Datei, d.h. nur in der oben beschriebenen Weise.

Drittens, obwohl dieser Code auch die Geschwindigkeit der Laserbewegung vorsieht, werden diese Befehle in BenBox vollständig ignoriert und der einzige Wert wird verwendet - in einem eigenen speziellen Feld eingestellt.

Hier geht es um Benbox. Es ist jedoch zu beachten, dass dieser Befehlssatz (G-Code) noch irgendwie abgerufen werden muss. Und das ist nicht ganz einfach. Jene. das prinzip an sich ist sehr einfach - man muss das zum ausschneiden/gravieren notwendige bild in befehle umwandeln, die dann Benbox füttern. Aber dafür aus einer Vielzahl vorhandener Programme ein geeignetes Programm zu finden und am Ausgang auch noch den gewünschten Befehlssatz zu erhalten - das ist schon schwierig.

Dabei half mir ein wunderbarer Mensch, der auch einen chinesischen Lasergravierer besitzt, mit dem wir im Rahmen des Betriebserfahrungsaustausches korrespondierten, für den er sich bedanken und ein großes menschliches „Dankeschön“ sagen möchte.

Für die oben beschriebene korrekte und recht bequeme Umwandlung von Bildern in einen Befehlssatz zum Schneiden / Gravieren ist das Programm VCarve Pro gut geeignet. Ich werde Ihnen nicht sagen, wo Sie es herunterladen können - ich denke, dies ist für die meisten Leser kein Problem.

Eine solche Konstruktion fällt sofort dadurch auf, dass in ihr "etwas, das sich per Definition nicht frei biegen sollte", ins Auge fällt. Das heißt, hier sind die Ober- und Unterseite der Schachtel einstückig, und der sie verbindende Teil biegt sich und bricht nicht mit Hilfe speziell geschnittener Schlitze, die eine Art Buchbindung bilden.

Ich wollte schon lange sehen, wie es in der Praxis aussehen wird, außerdem sind die Abmessungen einer solchen Box relativ klein, so dass das Ausschneiden nicht allzu lange dauern sollte.

Im Originaldesign, wie auf dem Bild, ist die Box mit Gravur ergänzt und hat ein seltsam aussehendes, aber sehr interessantes Fallenschloss. Ich habe das Design etwas vereinfacht und auf seiner Grundlage eine solche Zeichnung erstellt.

Abrufen des G-Codes mit VCarve Pro

Starten Sie VCarve Pro, laden Sie unser Bild hinein und wählen Sie den oberen Menüpunkt aus, wie im Bild gezeigt. Dies ist notwendig, um eine "Spur" unseres Bildes (Vektorkontur) zu erhalten.

Wählen Sie im erscheinenden Fenster (2) die Schaltfläche (Schnellgravur) und dann erscheint Fenster 3. Ein wenig über seine Elemente.

1 - die Schaltfläche zum Auswählen des virtuellen Instruments, mit dem wir arbeiten möchten.

2 - Umschalten des Gravierbetriebsmodus (Außenkontur oder Füllung).

3 - Durch Aktivieren des Kontrollkästchens können Sie die erforderliche Anzahl von Durchgängen angeben (ja, das ist dasselbe!).

4 - ein beliebiger semantischer Name für die zu erstellende Aufgabe.

5 - Schaltfläche, die den Berechnungsmodus der Laserbewegung entlang der angegebenen Kontur startet.

6 ist eines der wichtigsten Elemente des Postprozessor-Auswahlmenüs. Jene. Hier wird der von uns benötigte Codetyp ausgewählt.

Und jetzt in Ordnung. Zuerst müssen wir die Parameter des virtuellen Instruments einstellen, mit dem wir arbeiten möchten (Schaltfläche 1 im Bild oben).

Im erscheinenden Fenster müssen Sie einen für uns verständlichen Namen eingeben (1), den Werkzeugtyp - Graveur (2) auswählen, die maximale (oder gewünschte) Laserleistung einstellen (von 0 bis 255), die Einheiten angeben der Messung genau auf mm / min (4), und geben Sie auch die erforderliche Geschwindigkeit der Laserbewegung für diese Aufgabe ein (die Schnitttiefe hängt davon ab) und speichern Sie das "Werkzeug".

Außerdem müssen im Hauptfenster des Programms auf dem Bild die Konturen ausgewählt werden, anhand derer die Aufgabe gebildet wird. Jene. In diesem Fall können Sie beispielsweise die Innenkonturen zum Gravieren und dann die Außenkonturen zum Schneiden auswählen. Wenn dies nicht erforderlich ist, können Sie mit Hilfe des angegebenen Menüpunkts einfach alle Konturen auswählen, die mit der rechten Taste vorhanden sind.

Als nächstes müssen Sie die erforderliche Anzahl von Durchgängen angeben (1) und den erforderlichen Postprozessor auswählen (2). Was den Postprozessor betrifft, so enthält das Programm keinen geeigneten für die Arbeit mit Banbox. Es kann heruntergeladen und dann im Programmordner unter "C:\Benutzer\Alle Benutzer\Vectric\VCarve Pro\V6.0\PostP\" abgelegt werden.

Danach müssen Sie die Render-Schaltfläche (3) drücken und schließlich können Sie den empfangenen Code sofort in einer Datei speichern, wenn Sie nicht mehrere Aufgaben generieren müssen, oder das Fenster mit der Schaltfläche "Schließen" schließen.

Die generierten Aufgaben werden oben im Fenster angezeigt (1). Zum Speichern ist es notwendig, die erforderlichen Checkboxen zu markieren und die Schaltfläche 2 zu drücken. Stellen Sie dann sicher, dass die Checkbox bei Punkt 3 aktiviert ist, überprüfen Sie die Richtigkeit der Auswahl des Postprozessors und speichern Sie die Aufgaben mit der Schaltfläche in der Datei 4.

Als Ergebnis erhalten wir eine Datei mit der Erweiterung .nc, die mit einem einfachen Notepad geöffnet werden kann. So sieht unser Befehlssatz aus, der von der ersten bis zur letzten Zeile ausgewählt und in die Zwischenablage kopiert werden muss.

Dann müssen Sie in Banbox die erforderliche Geschwindigkeit der Laserbewegung im Voraus festlegen und die Taste drücken, wie in der Abbildung unten gezeigt.

Und fügen Sie mit der Tastenkombination Strg + V oder Umschalt + Einfügen den Code aus der Zwischenablage in das im Bild angezeigte Feld ein (das Menü zum Einfügen mit der rechten Maustaste funktioniert nicht). Nachdem Sie auf den blauen Häkchen-Button geklickt haben, sollte das Programm damit beginnen, Befehle an die Maschine zu senden.

Als Ergebnis erhalten wir also die folgende Menge von Elementen.

Und so lässt sich jetzt ein einziges Stück Sperrholz biegen.

Beim Zusammenbau muss kein Kleber verwendet werden, denn alle teile sitzen sehr fest.

Der interne nutzbare Raum ist so dimensioniert, dass er zu Standard-Plastikkarten passt.

Ich habe das noch nie gemacht, aber für den Test habe ich die Schachtel zuerst mit einem dunklen Fleck und dann mit Lack bedeckt. Angesichts der fehlenden Erfahrung in dieser Richtung denke ich, dass es zum ersten Mal gut geklappt hat)).

Im Allgemeinen stellte sich heraus, dass die Schatulle in 5 Durchgängen geschnitten wurde (der fünfte ist nur für den Fall, dass sie sozusagen repariert wird). Aber aus irgendeinem Grund verschwand das Gefühl, etwas nicht richtig zu machen, nicht. Ich wollte noch mehr Leistung.

Nach kurzer Überlegung kam ich auf eine interessante Idee. Vielleicht sage ich eine seit langem akzeptierte Tatsache, aber bisher ist mir ein solcher Ansatz nicht persönlich begegnet, daher bitte ich Sie, sich im Voraus zu entschuldigen.

Fokus auf "Fokus"

Erinnern wir uns also, nach welchem Prinzip die Fokussierlinse eines Lasers normalerweise eingestellt wird? Wenn der Laser mit minimaler Leistung eingeschaltet wird, ist es erforderlich, die Fokuseinstellung der Linse zu drehen, um die minimale Größe des Laserflecks auf der zu bearbeitenden Oberfläche zu erreichen und ihn idealerweise in einen Punkt zu verwandeln.

In diesem Fall garantiert uns die minimale Spotgröße die maximale Laserleistung, alles scheint zu stimmen. Aber als ich den Schneideprozess beobachtete, war es mir sehr peinlich, dass der fast perfekte Schnitt zu Beginn des Prozesses gegen Ende irgendwie schwach wurde, stellenweise ohne das Sperrholz von unten zu schneiden.

Wenn Sie also noch nicht erraten haben, wohin ich führe, werde ich es erklären.

Wenn der Laser in das Sperrholz eingetaucht wird, stellt sich heraus, dass mit jedem Durchgang der Abstand vom Laser zur Oberfläche zunimmt und was passiert gleichzeitig? - Defokussierung des Strahls mit einem unvermeidlichen Leistungsabfall am Endpunkt.

Und so stellt sich heraus: je tiefer, desto schlimmer. Wenn dies der Fall ist, sollten wir im Gegenteil durch Fokussierung des Strahls etwas unterhalb der Schnittfläche eine Erhöhung der Laserleistung näher an der gegenüberliegenden Fläche erreichen.

Um meine Theorie zu testen, habe ich versucht, den Strahl nicht auf das Sperrholz selbst, sondern auf die darunter liegende Oberfläche zu fokussieren, in der Annahme, dass nichts Gutes dabei herauskommt, denn der Fleck auf dem Sperrholz sollte nicht sehr klein ausfallen und der Schnitt sollte daher theoretisch stark verkohlt sein. Aber ein Wunder geschah!

Drei Sperrholz werden in zwei Durchgängen geschnitten, bis der Zustand "selbstgießend" ist, während die Schnittgeschwindigkeit nach den Parametern von Banbox 150 betrug.

Aber wie immer was? Es gab einige Nuancen.

Der wichtigste ist, dass das Sperrholz in der gesamten Schnittebene absolut flach liegen muss, also angezogen werden muss.

Als Beispiel hier zwei Kreise, die mit den gleichen Parametern geschnitten wurden.

Im ersten Fall zog Sperrholz trotz relativer "Ebenheit" die Führer nicht an, und ein solcher Horror stellte sich heraus.

Am gleichen Stück, aber bereits mit einer Klemme gezogen, stellte sich heraus, dass es so war. Dieser Vorgang wird übrigens im Video gezeigt, das am Ende der Überprüfung steht.

Zufrieden mit dem schließlich erzielten Ergebnis wollte ich meine Experimente im Bereich der Schatullenkonstruktion fortsetzen, deren Zweck es ist, eine Art Schönheit zu schaffen. Aber dieser Weg muss als sehr schwierig und dornig bezeichnet werden.

Nach dem Anfertigen des Boxbuchs versuchte ich, eine Zeichnung mit den gewünschten Maßen für mich anzufertigen, aber ich merkte schnell, dass diese Aufgabe für mich zwar durchaus machbar war, mir aber die Zeit, die ich dafür aufgewendet hatte, überhaupt nicht gefiel.

Tatsache ist, dass es notwendig ist, sich den Abmessungen aller Details der Zeichnung sehr genau zu nähern, damit sie später an den richtigen Stellen andocken und nicht gleichzeitig herausfallen selbst gestalten. Im Allgemeinen, nachdem ich ein paar Tage herumgebastelt hatte, stellte ich fest, dass die Faulheit wieder einmal gewonnen hatte und begann nach Möglichkeiten zu suchen, diesen Prozess zu automatisieren.

Unter Leuten, die mit leistungsstarken CO2-Lasermaschinen (ab 40 W) schneiden, ist die Entwicklung von Zeichnungen in Corel Draw sehr beliebt, für die es spezialisierte Makroprogramme gibt, die verschiedene Zeichnungen von Schachteln nach benutzerdefinierten Parametern erstellen können. Es gibt sowohl kostenlose als auch kostenpflichtige Entwicklungen.

Nachdem ich mir das Ziel gesetzt hatte, eine schöne geschnitzte Schachtel zu schaffen, wurde mir schnell klar, dass es unter den kostenlosen Programmen nichts Besonderes zu fangen gibt, da fast alle nur für einfache Schachtelmodelle geschärft sind. Als Ergebnis der Suche bin ich auf eine sehr gute Entwicklung namens "Box Designer" gestoßen.

Der Box Designer ist ein Makro für Corel Draw zum schnellen Entwerfen verschiedener volumetrischer Strukturen aus Plattenmaterial (hauptsächlich Holz).

Diesem Makro ist ein Fachforum gewidmet, an dem der Entwickler selbst aktiv teilnimmt.

Apropos Entwickler, wir müssen ihm sein Recht geben. so ein ausführliches und verständliches habe ich schon lange nicht mehr gesehen. Es genügt, es aufmerksam zu lesen und schon beginnt sich der Eindruck zu bilden, dass Sie selbst dieses Programm seit einigen Wochen verwenden. Außerdem werde ich Ihnen nicht im Detail sagen, was mit dem Programm beabsichtigt ist und zu welchem Zweck, da es besser zu machen, als bereits im Handbuch beschrieben, wird immer noch scheitern.

Wählen Sie ein Makro und ein Listenfeld aus und klicken Sie auf die Schaltfläche "Ausführen".

Wenn alles wie gewünscht gelaufen ist, erscheint ein solches Fenster auf dem Bildschirm.

Zum ersten Mal beschloss ich, eine einfache Schachtel herzustellen, jedoch mit einem Deckel, der sich an Scharnieren öffnen lässt. Dazu müssen Sie den gewünschten Produkttyp aus der vorgeschlagenen Liste auswählen.

Eine Schachtel mit Deckel herstellen

Gehen Sie durch die Registerkarten und füllen Sie die Felder mit den erforderlichen Abmessungen und einer Reihe anderer Parameter aus, die das Produkt, das Sie erstellen möchten, charakterisieren.

Wenn Sie danach zum ersten Fenster des Programms zurückkehren, müssen Sie auf die Schaltfläche "Zeichnung erstellen" klicken und voila - eine "Zeichnung für ein individuelles Projekt" erhalten / unterschreiben.

Dann exportiere ich in das .bmp-Format und verarbeite die Zeichnung nach Bedarf. Zum Beispiel fülle ich es mit Schwarz zum einfachen Schneiden.

Alles läuft sehr eng, ich musste sogar mit einem kleinen Hammer greifen.

Nun, es ist endlich an der Zeit, an etwas Schönem und Geschnitztem zu schwingen - fangen wir an, die Kiste zu machen.

Eine geschnitzte Schachtel herstellen

Bei aller wahrgenommenen Komplexität unterscheidet sich der Prozess des Erstellens einer Zeichnung nicht wesentlich vom Erstellen einer einfachen Box. Wählen Sie in der Produktliste eine geschnitzte Schachtel aus.