Nachdem ich von meiner 40 W Lötstation unbekannter Herkunft endgültig erschöpft war, beschloss ich, bei ATMega8 eine Lötstation auf Profi-Niveau in Eigenregie aufzubauen.

Es gibt preiswerte Produkte verschiedener Hersteller auf dem Markt (zB AIOU / YOUYUE, etc.). Sie weisen jedoch in der Regel einen erheblichen Mangel oder ein umstrittenes Design auf.

Ich warne: Diese digitale Lötstation wird zum Löten benötigt, ohne unnötige Dekorationen wie AMOLED-Displays, Touchpanels, 50 Betriebsarten und Internetsteuerung.

Trotzdem wird es mehrere Funktionen haben, die für Sie nützlich sein werden:

- inaktiver Modus (hält eine Temperatur von 100-150 ° C aufrecht, wenn der Lötkolben auf dem Ständer steht.

- automatischer Abschalttimer, damit Vergesslichkeit kein Feuer verursacht.

- UART zum Debuggen (nur für diese Assembly).

- zusätzliche Anschlüsse auf der Platine zum Anschluss eines zweiten Lötkolbens oder Föns.

Die Schnittstelle ist einfach genug: Ich habe zwei Tasten, einen Drehgeber und ein 16x2-LCD (HD44780) erstellt.

Warum die Station selber machen

Vor ein paar Jahren habe ich mir eine Lötstation über das Internet gekauft, und obwohl sie immer noch gut funktioniert, habe ich es aufgrund ihres dummen Designs (kurzes Netzkabel, nicht kompressordurchgebrannt und kurzes, nicht abnehmbares Spitzenkabel) satt, damit zu arbeiten. . Aufgrund von Konstruktionsfehlern ist es unpraktisch, diese Station selbst auf einem Tisch neu anzuordnen, der Körper dreht sich nach dem Stich. Die Innenseiten wurden mit Schmelzkleber gefüllt, eine Woche wurde nur damit verbracht, die Bauteile zu reinigen und kleinere und größere Mängel zu beseitigen.

Die Befestigung der Schnur des Lötkolbenständers wurde auf Bewährung gehalten, die Isolierung ging ständig verloren, und dies ist ein Drahtbruch und ein möglicher Brand.

Schritt 1: Benötigte Materialien

Liste der Materialien und Komponenten:

- Wandler 24V 50-60W. Mein Transformator hat eine 9-V-Sekundärleitung, die zu Logikgattern führt, während die Primärleitung zu einem Lötkolben führt. Sie können auch einen 5V-Abwärtswandler für die Zellen verwenden, und separat den inneren Inhalt des 24V-Netzteils für den Lötkolben.

- Mikrocontroller ATMega8.

- Rahmen. Jede Dose aus massivem Material reicht aus, am besten aus Metall, Sie können das Gehäuse vom Netzteil nehmen. Sie können einen solchen Koffer bestellen.

- Doppelseitige Kupferplatte 100x150 mm.

- Drehgeber aus einem alten Kassettenrekorder. Funktioniert einwandfrei, einfach die Reglerkappe ersetzen.

- LCD-HD44780 16x2.

- Funkkomponenten (Widerstände, Kondensatoren usw.).

- Spannungsstabilisator LM7805 oder ähnlich.

- Der Kühlkörper ist nicht größer als das Gehäuse des TO-220.

- Austauschbare Spitze HAKKO 907.

- MOSFET IRF540N.

- Operationsverstärker LM358N.

- Brückengleichrichter, zwei Stück.

- 5-polige Buchse und daran anschließen.

- Schalten.

- Stecker Ihrer Wahl, ich habe einen Stecker von einem alten Computer verwendet.

- 5A Sicherung und Sicherungshalter.

Die Montagezeit beträgt ca. 4-5 Tage.

Was die Stromversorgung angeht, können Sie durchaus brauchbare Versionen/Ergänzungen vornehmen. Zum Beispiel können Sie mit dem LM317 und LM7805 ein 24V 3A-Netzteil erhalten, um die Spannung abzusenken.

Alle Teile dieser Liste können auf chinesischen Internetseiten bestellt werden.

Schritt 2: Tag eins – den Stromkreis überdenken

Der Lötkolben HAKKO 907 hat viele Klone, es gibt noch zwei Varianten von Original-Lötspitzen (mit Keramikheizkörpern A1321 und A1322).

Billige Klone sind Beispiele für frühe Repliken, die ein XA-Thermoelement und eine minderwertige Keramikheizung oder sogar eine Nichrom-Spule verwenden.

Die Klone sind etwas teurer, fast identisch mit dem Original HAKKO 907. Sie können die Originalität anhand des Vorhandenseins oder Fehlens von Markierungen auf dem Geflecht des HAKKO-Markendrahts und der Modellnummer auf dem Heizelement feststellen.

Sie können die Echtheit des Produkts auch feststellen, indem Sie den Widerstand zwischen den Elektroden oder Drähten des Heizelements des Lötkolbens messen.

Original- oder Qualitätsklon:

- Heizelementwiderstand - 3-4 Ohm

- Thermistor - 50-55 Ohm bei Raumtemperatur

- zwischen Spitze und ESD-Masse - weniger als 2 Ohm

Schlechte Klone:

- Auf dem Heizelement - 0-2 Ohm für eine Nichrom-Spule, mehr als 10 Ohm für billige Keramik

- auf Thermoelement - 0-10 Ohm

- zwischen Spitze und ESD-Masse - weniger als 2 Ohm

Wenn der Widerstand des Heizelements zu hoch ist, ist es höchstwahrscheinlich beschädigt. Es ist besser, es gegen ein anderes auszutauschen (wenn möglich) oder ein neues Keramikelement A1321 zu kaufen.

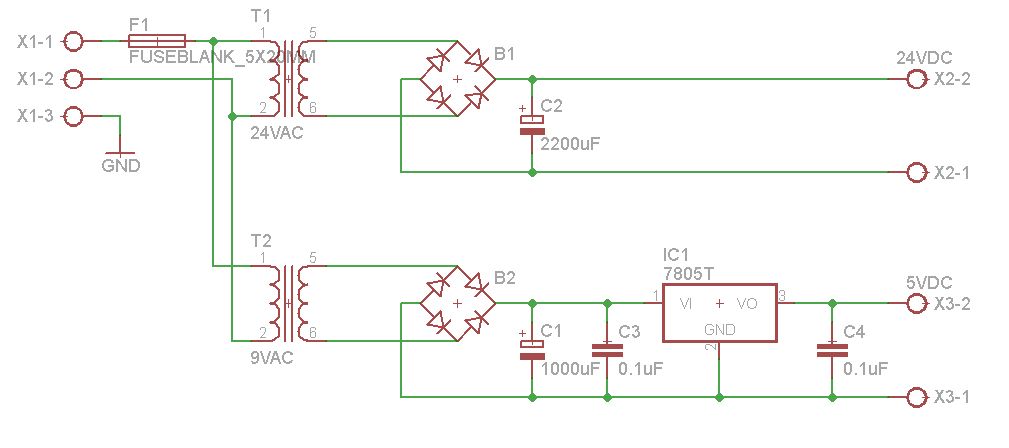

Ernährung

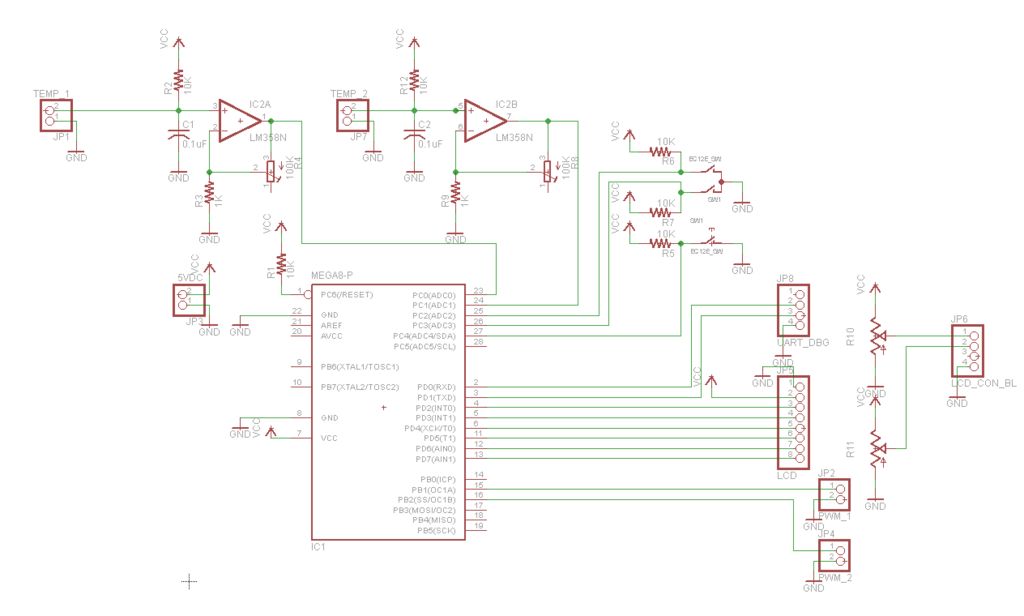

Damit Sie in der Schaltung nicht verwechseln, ist der Wandler darauf als zwei Wandler abgebildet. Der Rest des Diagramms ist ziemlich einfach und Sie sollten keine Schwierigkeiten haben, es zu lesen.

- Am Ausgang jeder Sekundärspannungsleitung installieren wir einen Brückengleichrichter. Ich habe einige 1000V 2A Gleichrichter von guter Qualität gekauft. Der Konverter an der 24V-Leitung gibt maximal 2A aus und der Lötkolben benötigt eine Leistung von 50 W, die berechnete Gesamtleistung beträgt etwa 48 W.

- An die 24V-Ausgangsleitung ist ein Glättungskondensator 2200 Mikrofarad 35 V angeschlossen.Es scheint möglich zu sein, einen kleineren Kondensator zu nehmen, aber ich habe vor, zusätzliche Geräte an eine selbstgebaute Station anzuschließen.

- Um die Versorgungsspannung der Zentrale von 9V auf 5V zu reduzieren, habe ich einen Spannungsregler LM7805T mit mehreren Kondensatoren verwendet.

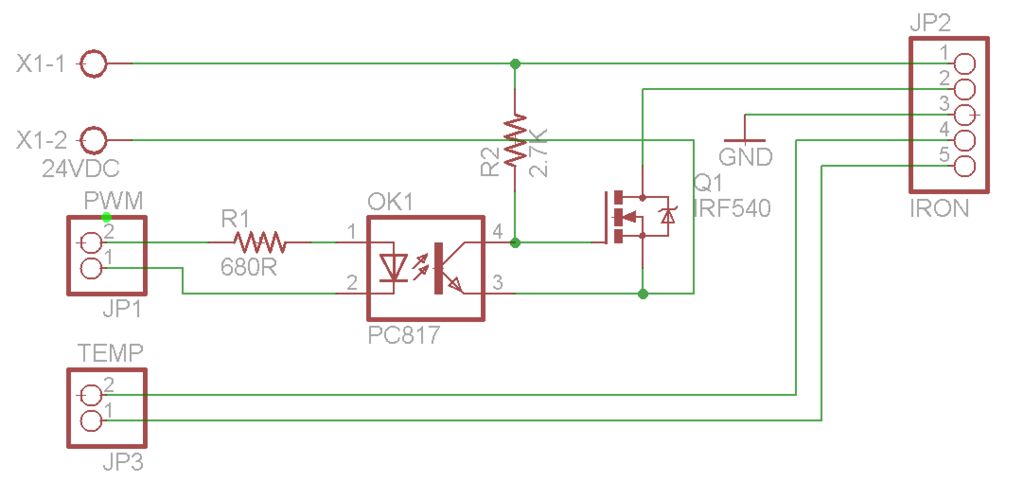

PWM-Steuerung

- Das zweite Diagramm zeigt die Steuerung des Keramikheizelements: Das Signal vom ATMega-Mikrocontroller geht über den Optokoppler PC817 zum IRF540N-MOSFET.

- Die Werte der Widerstände im Diagramm sind relativ und können bei der Endmontage geändert werden.

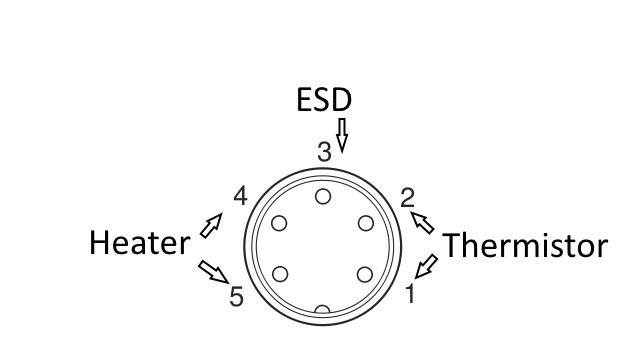

- Pin 1 und 2 entsprechen den Heizelementdrähten.

- Die Pins 4 und 5 (Thermistor) sind mit dem Anschluss verbunden, an den wir den Operationsverstärker LM358 anschließen.

- Die ESD-Masse des Lötkolbens ist mit Pin 3 verbunden.

Verbindungen zum Controller Board

Die Lötstation basiert auf dem Mikrocontroller ATMega8. Es gibt genügend Anschlüsse an diesem Mikrocontroller, um keine Schieberegister für I / O zu verwenden und das Design des Geräts stark zu vereinfachen.

Die drei OS-Pins für PWM bieten genügend Kanäle für zukünftige Ergänzungen (z. B. einen zweiten Lötkolben) und die Anzahl der ADC-Kanäle ermöglicht die Steuerung der Heiztemperatur. Das Diagramm zeigt, dass ich für die Zukunft einen zusätzlichen Kanal für PWM und Anschlüsse für einen Temperatursensor hinzugefügt habe.

In der oberen rechten Ecke befinden sich Anschlüsse für den Drehgeber (A und B für Richtungen, plus eine Umschalttaste).

Der Anschluss für das LCD ist in zwei Teile geteilt: 8 Pins - für Strom und Daten (Pin 8), 4 Pins - für Kontrast-/Hint(Pin 4).

Der ISP-Anschluss ist nicht in der Schaltung enthalten. Um den Mikrocontroller anzuschließen und jederzeit neu zu programmieren, habe ich einen DIP-28-Stecker eingebaut.

R4 und R8 steuern die Verstärkung der jeweiligen Schaltungen (bis zu maximal einhundert Mal).

Einige Details werden während des Zusammenbaus geändert, aber im Allgemeinen wird die Schaltung so bleiben.

Schritt 3: Tag 2 - Vorarbeiten

Das von mir bestellte Gehäuse war für mein Projekt zu klein oder die Komponenten waren zu groß, also habe ich es durch ein größeres ersetzt. Der Nachteil war, dass die Lötstation entsprechend größer wurde. Es wurde jedoch möglich, zusätzliche Geräte hinzuzufügen - eine Diodenlampe für komfortables Arbeiten, einen zweiten Lötkolben, einen Anschluss für eine Lötspitze oder einen Rauchentferner usw.

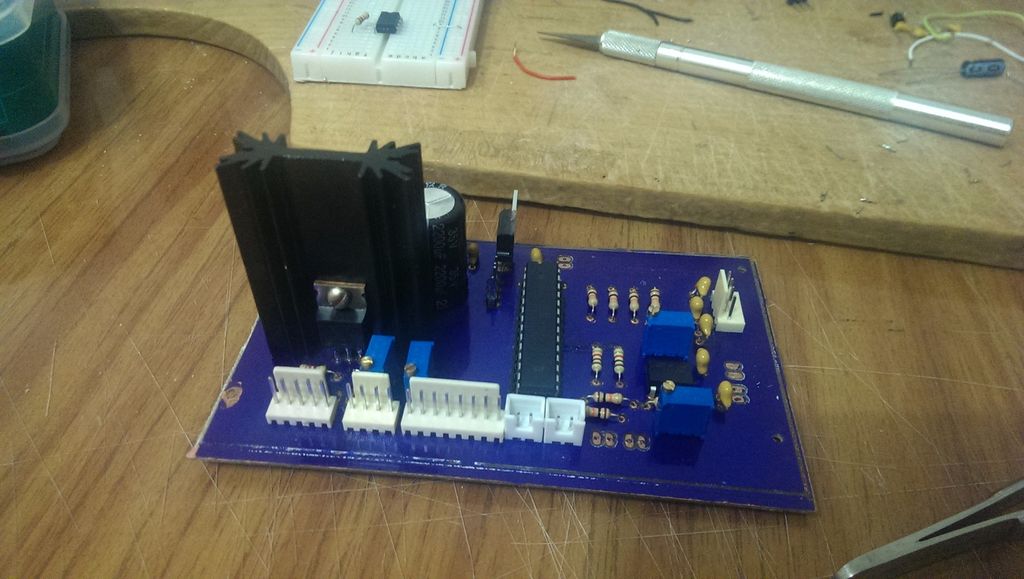

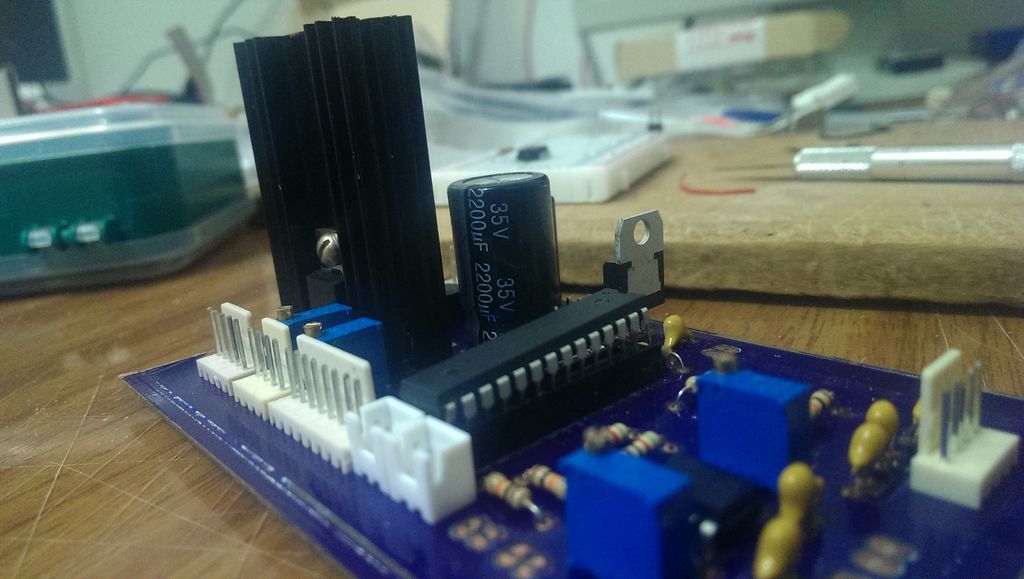

Beide Boards wurden zu einer Einheit zusammengebaut.

Ausbildung

Wenn Sie das Glück haben, eine passende Fassung für Ihren HAKKO-Lötkolben zu finden, überspringen Sie zwei Absätze.

Zuerst habe ich den Originalstecker des Lötkolbens durch einen neuen ersetzt. Es ist ganz aus Metall und mit einer Sicherungsmutter ausgestattet, wodurch es immer und praktisch für immer an seinem Platz bleibt. Ich habe einfach den alten 5-poligen Stecker abgeschnitten und stattdessen einen neuen gelötet.

Für den Stecker bohren wir ein Loch in die Gehäusewand. Prüfen Sie, ob der Stecker in das Loch passt und lassen Sie ihn dort. Die restlichen Komponenten der Frontplatte werden wir später installieren.

Löten Sie 5 Drähte an den Stecker und passen Sie den 5-poligen Stecker an, der zur Platine führt. Schneiden Sie dann die Löcher für das LCD, den Drehgeber und die 2 Tasten aus. Wenn Sie den Power-Button an die Frontplatte bringen möchten, müssen Sie auch ein Loch dafür schneiden.

Das letzte Foto zeigt, dass ich ein Flachbandkabel von einem alten Diskettenlaufwerk verwendet habe, um das Display anzuschließen. Dies ist eine großartige Option, Sie können auch ein IDE-Flachbandkabel (von der Festplatte) verwenden.

Verbinden Sie dann den 4-poligen Stecker mit dem Drehgeber und wenn Sie Taster verbaut haben, schließen Sie diese ebenfalls an.

Schön wäre es, in den Ecken des Ausschnitts für das Display 4 Löcher zur Befestigung kleiner Schrauben zu bohren, sonst bleibt das Display nicht an Ort und Stelle. Auf der Rückseite habe ich einen Stecker für das Netzkabel und einen Schalter mitgebracht.

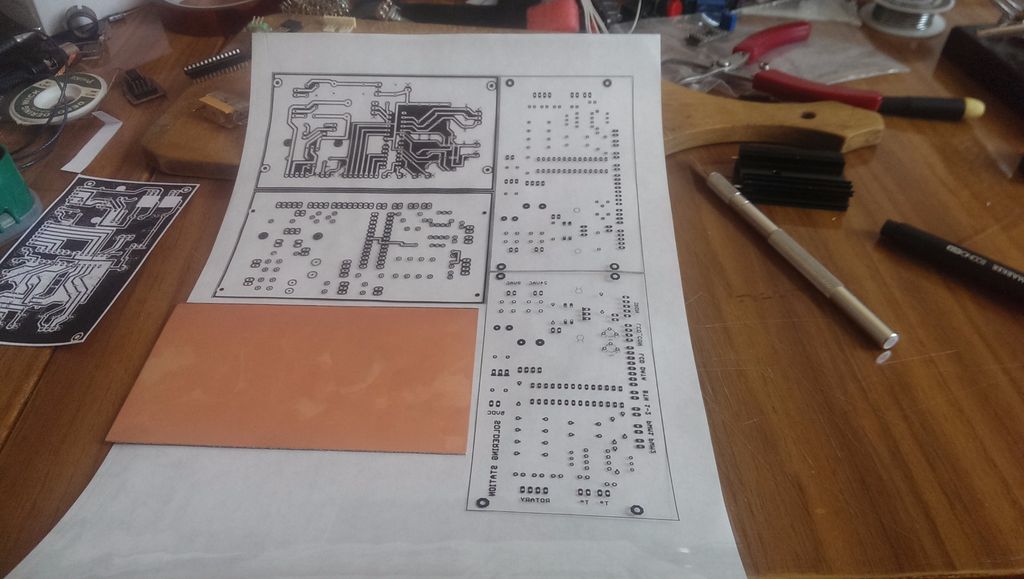

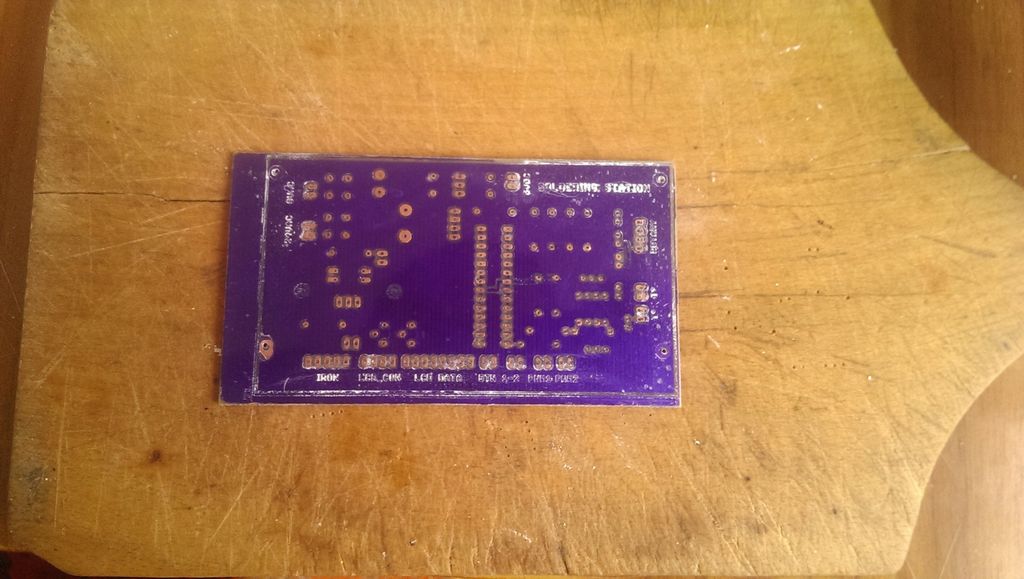

Schritt 4: Tag 2 - Herstellung der Platine

Sie können meine Zeichnung für die Leiterplatte verwenden oder Ihre eigene Zeichnung erstellen, die Ihren Anforderungen und Spezifikationen entspricht.

Schritt 5: Tag 3 – Fertigstellung und Codierung

Überprüfen Sie in dieser Phase unbedingt die Spannung an den wichtigsten Punkten Ihres Geräts (5 VDC, 24 VDC Ausgänge usw.). Der LM7805-Regler, der IRF540-MOSFET und alle aktiven und passiven Komponenten sollten sich zu diesem Zeitpunkt nicht erwärmen.

Wenn nichts heiß geworden ist oder Feuer gefangen hat, können Sie alle Komponenten an Ort und Stelle sammeln. Wenn Ihre Frontplatte bereits montiert ist, müssen Sie nur die Konverterkabel, die Sicherung, den Netzanschluss und den Schalter verlöten.

Schritt 6: Tage 4-13 - Firmware

Ich verwende momentan rohe und ungetestete Firmware, daher habe ich beschlossen, die Veröffentlichung zu verschieben, bis ich eine Selbstdiagnose-Debug-Routine schreibe. Ich möchte nicht, dass Ihr Haus oder Ihre Werkstatt durch Feuer beschädigt wird, also warten Sie bitte auf die endgültige Veröffentlichung.